Comarch ERP XL to najchętniej kupowany system klasy ERP w Polsce, z którego korzysta obecnie ponad 5000 przedsiębiorstw.

Jest idealny dla:

Dlaczego warto?

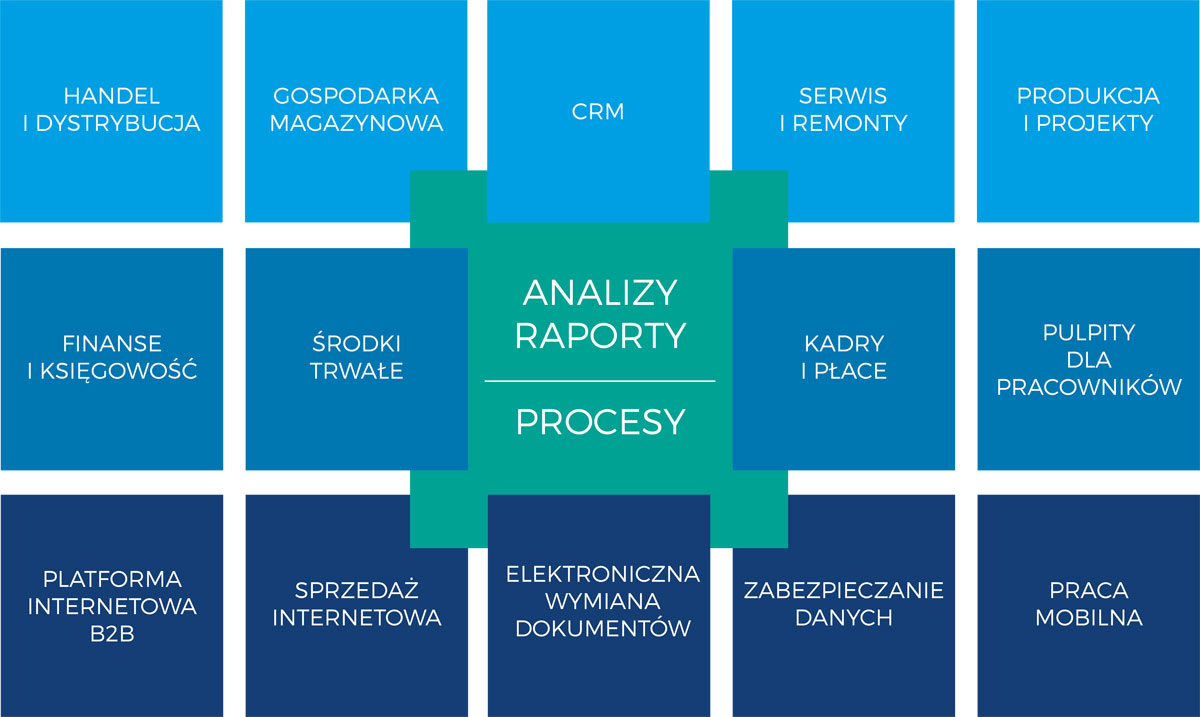

COMARCH ERP XL jest rozbudowanym systemem, złożonym z wielu modułów, które są dobierane odpowiednio do potrzeb każdego przedsiębiorstwa. Pierwszym etapem wdrożenia jest wnikliwa analiza potrzeb, która pozwala określić specyfikę funkcjonowania firmy. Na jej podstawie dobierane są odpowiednie moduły programu.

Oprócz wersji serwerowej system dostępny jest również w modelu SaaS (Software as a Service), w którym Comarch ERP XL jest oferowany za pośrednictwem zdalnego dostępu internetowego.

JEDEN PROGRAM DLA WIELU POTRZEB

Produkcja, sprzedaż, logistyka, magazyn, księgowość, zarządzanie zasobami ludzkimi, płace, controlling, BI, budżetowanie, CRM

GWARANCJA ZWROTU Z INWESTYCJI W ERP

Autorska metoda Comarch pozwala oszacować mierzalne, wyrażone w złotówkach, korzyści z zastosowania systemu ERP Comarch jeszcze przed jego wdrożeniem.

ZGODNOŚĆ Z PRZEPISAMI

Comarch ERP XL jest oprogramowaniem tworzonym w Polsce i na bieżąco aktualizowanym do polskich przepisów

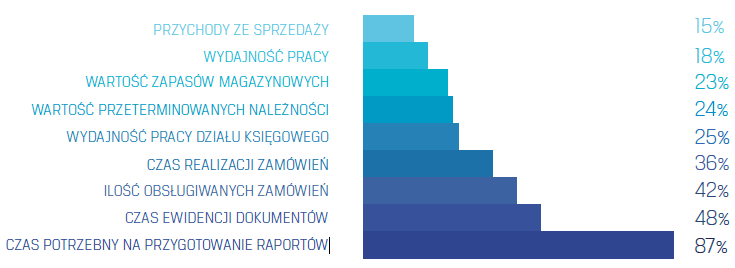

Najczęściej wskazywane korzyści i średnie wartości parametrów, jakie uzyskują klienci po w drożeniu systemu Comarch ERP XL:

Średnie wartości parametrów uzyskiwane przez klientów po wdrożeniu COMARCH ERP XL

Największą radość daje nam to, że wdrożony system Comarch ERP XL przyczynia się nie tylko do ciągłego doskonalenia naszych procesów

organizacyjno-produkcyjnych oraz osiągania wymiernych efektów biznesowych, lecz przede wszystkim sprawia, iż nasz klient otrzymuje produkt najwyższej jakości przygotowany według najnowocześniejszych standardów obowiązujących w naszej Spółce.

Wdrożenie objęło wszystkie kluczowe obszary funkcjonowania Spółki – procesy logistyczne, produkcyjne, handlowe i księgowe, a także obieg informacji i raporty zarządcze. Głównymi celami wdrożenia była automatyzacja obsługi procesów produkcyjnych, również w zakresie rozliczania kosztów produkcji, możliwość rejestracji danych o kontaktach z klientami jak również lepsze zarządzanie informacjami pomiędzy działami. Cele postawione na początku wdrożenia zostały osiągnięte, a po kilkumiesięcznej pracy z systemem rekomendujemy Comarch ERP XL, uważamy że produkty firmy Comarch charakteryzuje wysoka jakość, rzetelność oraz szeroka funkcjonalność.

Wdrożenie systemu Comarch ERP XL umożliwiło optymalizację szeregu procesów w

poszczególnych obszarach działalności. Liczne usprawnienia w produkcji pozwoliły na ich pełną kontrolę i utrzymanie najwyższego poziomu jakości wytwarzanych produktów

Inwestycja w system Comarch ERP XL przyniosła wymierne korzyści firmie

w postaci wzrostu wydajności pracy operacyjnej, skrócenia czasu realizacji zamówień, wyeliminowania pomyłek. Intensywny rozwój systemu pozwala optymalizować kolejne obszary biznesowe z wykorzystaniem aplikacji jednego producenta.

Najwyższy poziom obsługi klienta, terminowość oraz niezawodność stanowi podstawę naszej codziennej działalności. Wybraliśmy oprogramowanie Comarch ERP XL charakteryzujące się bogatą funkcjonalnością, elastycznością oraz pozytywnymi opiniami klientów. Comarch ERP XL optymalizuje procesy sprzedaży oraz logistyki w naszej ogólnopolskiej sieci Salonów Drzwi i Podłóg VOX.

Najważniejszym atutem Comarch ERP XL jest rozwój zgodny z trendem ERP 2.0, co umożliwiło wdrożenie systemu we wszystkich obszarach firmy. Przedstawicieli handlowych zaopatrzyliśmy w aplikację Comarch Mobile Sprzedaż, która wspiera organizację w codziennej pracy, realizację bieżących zadań w terenie z wykorzystaniem urządzeń mobilnych, jak również zapewnia stały dostęp do bazy produktów oraz kontrahentów. System wspiera budowę trwałych relacji z naszymi partnerami biznesowymi.

FOLDER INFORMACYJNY

CENNIK LICENCJI

Cennik obejmuje dwa alternatywne modele korzystania z systemu.

CENNIK PREPAID

Cennik PrePaid obsługi IT – oferujemy pakiety godzin dostosowane do potrzeb:

- pakiet PODSTAWOWY

- pakiet STANDARDOWY

- pakiet ROZSZERZONY

Teneg, jako Partner Comarch w Warszawie oferuje kompleksowe wdrożenia i bieżącą obsługę systemów Comarch ERP.

WSPARCIE

Jeśli potrzebujesz wsparcia w procesie wyboru, zakupu i wdrożenia produktów Comarch?

Zadzwoń lub napisz do nas: