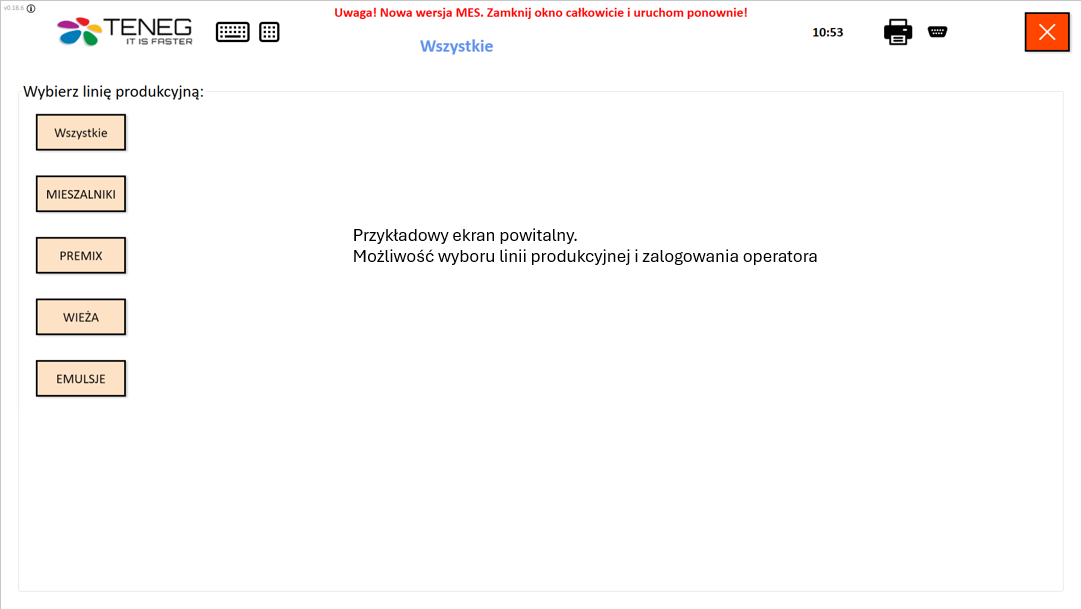

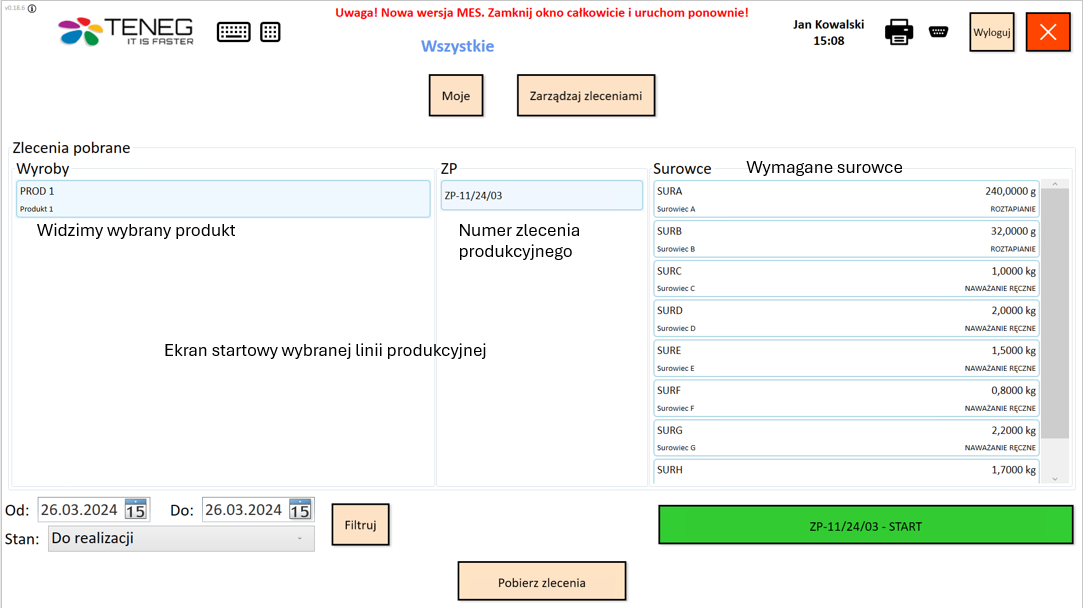

Manufacturing Execution System (MES) to kompleksowe rozwiązanie dedykowane firmom produkcyjnym, które umożliwiają efektywne zarządzanie procesami produkcyjnymi od samego początku aż po moment dystrybucji. Budujemy nasz system bezpośrednio pod wymagania klienta, co gwarantuje elastyczność i skalowalność, niezbędną do dostosowania się do zmieniających się potrzeb biznesowych. Naszym celem jest stworzenie spersonalizowanego rozwiązania, które idealnie odpowiada indywidualnym wymaganiom i strategiom naszych klientów, zapewniając im optymalne doświadczenia użytkowania.

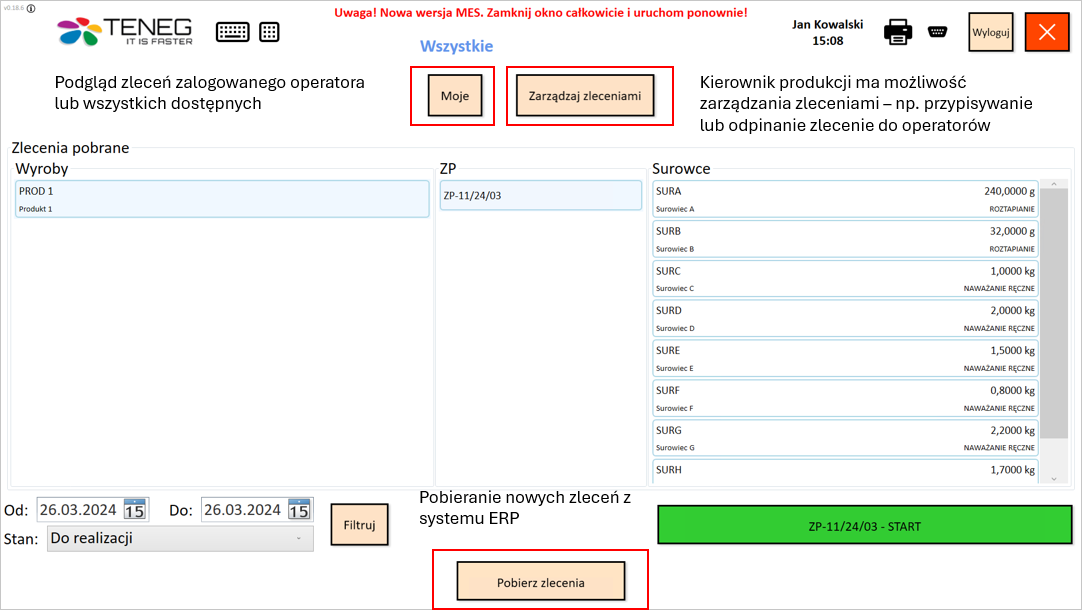

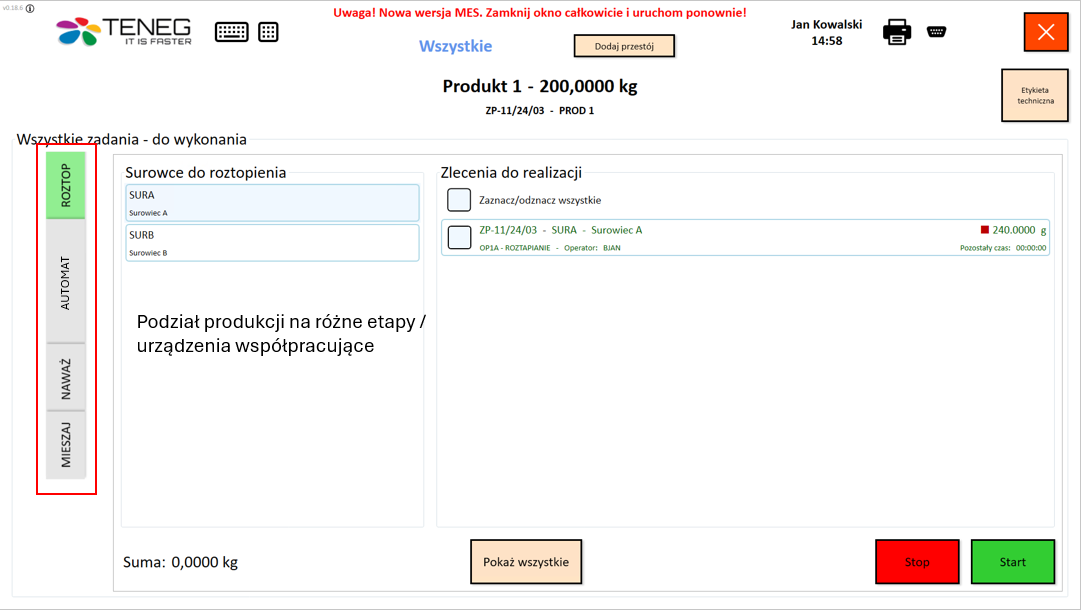

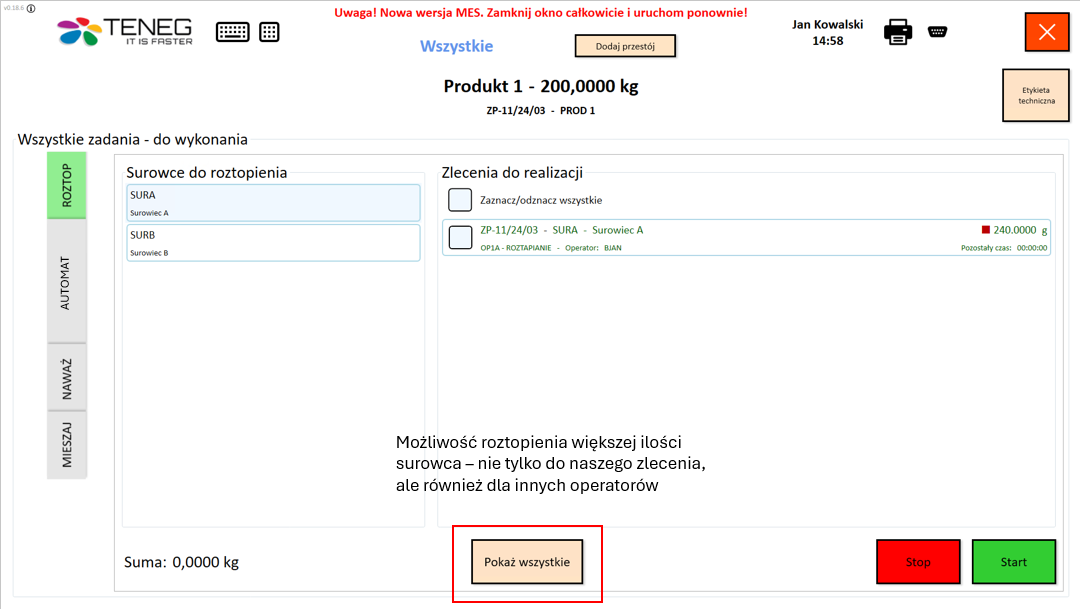

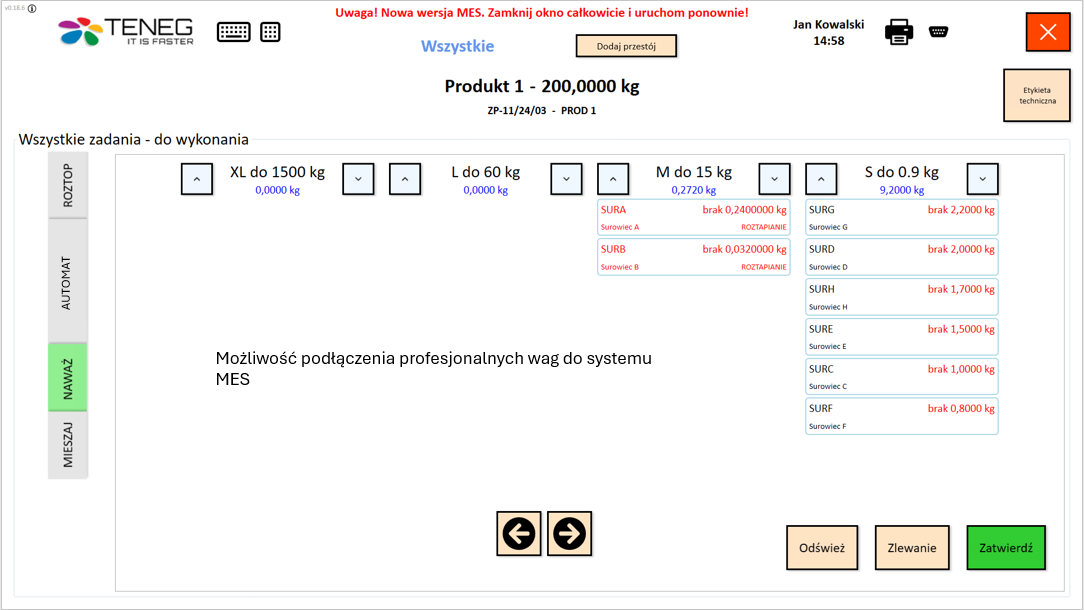

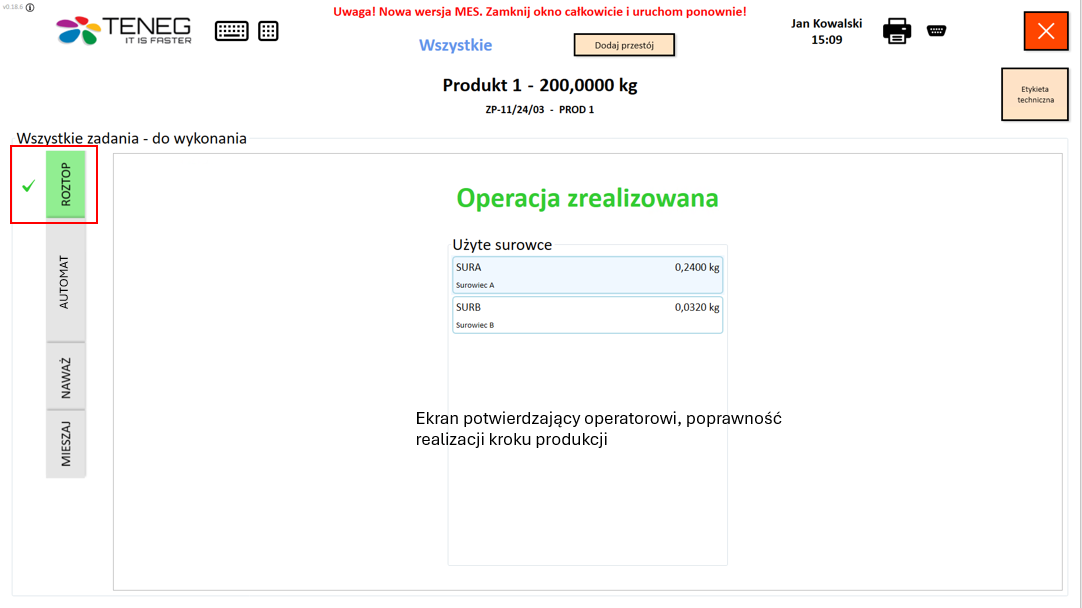

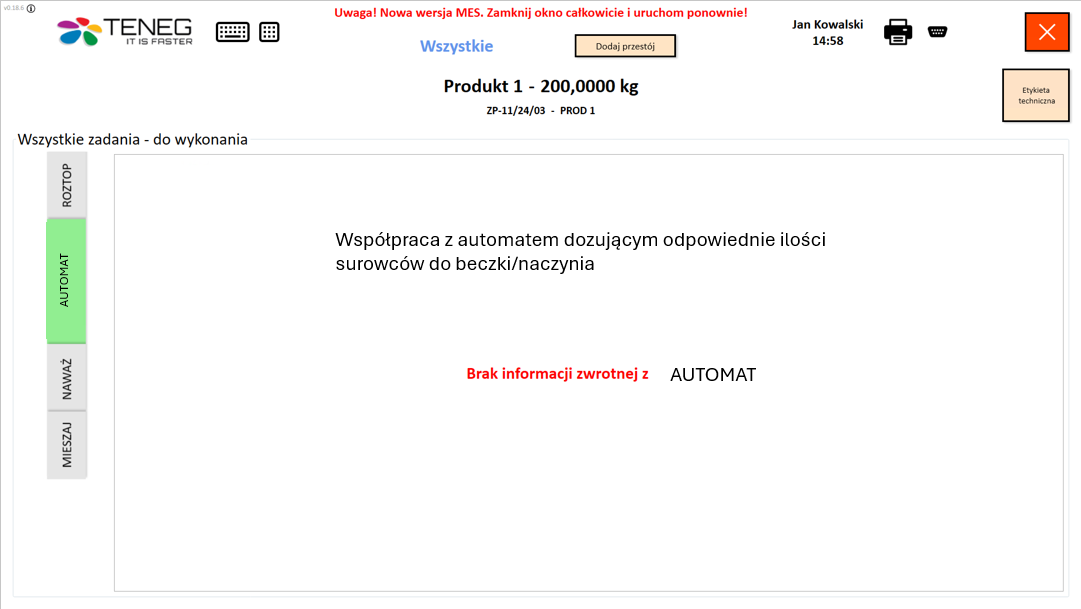

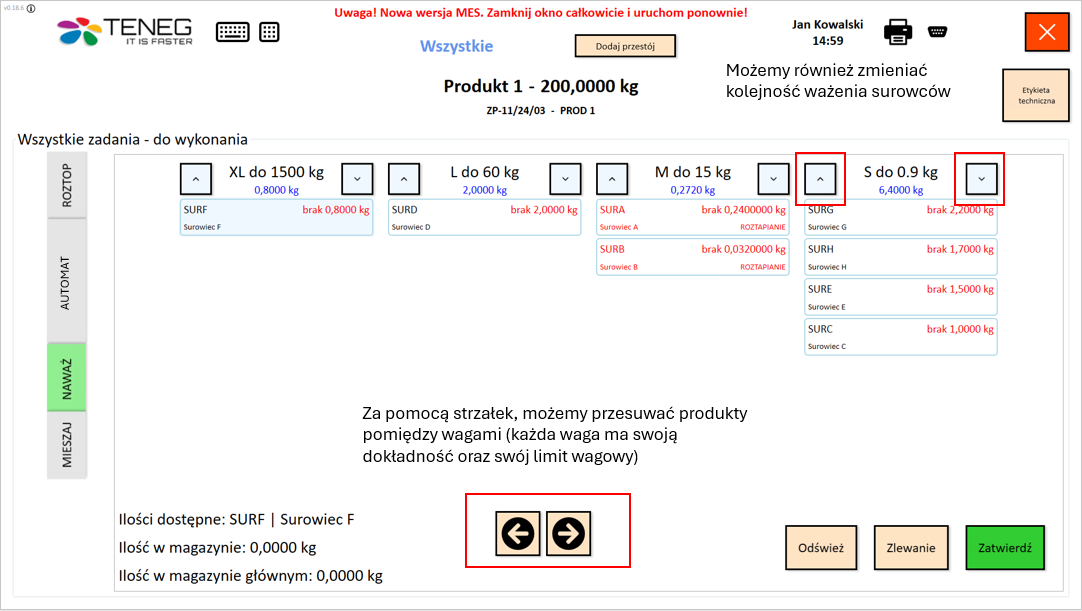

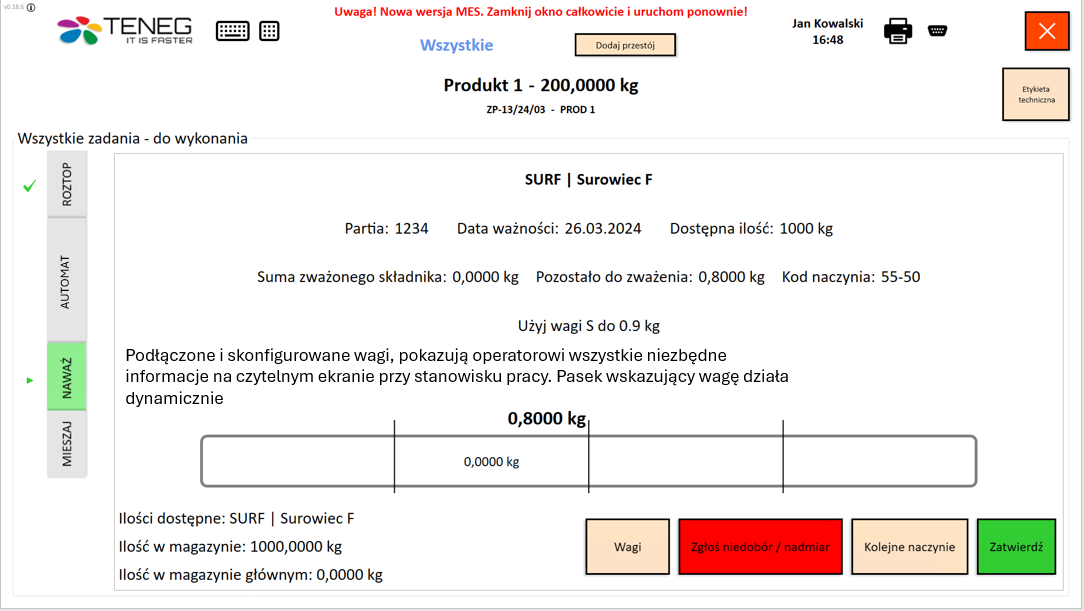

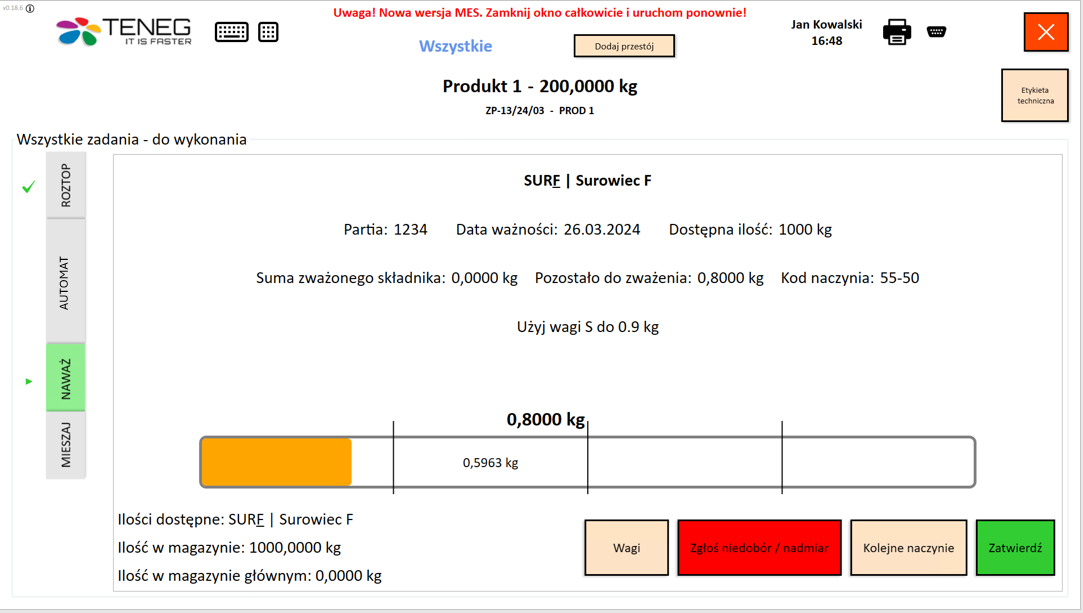

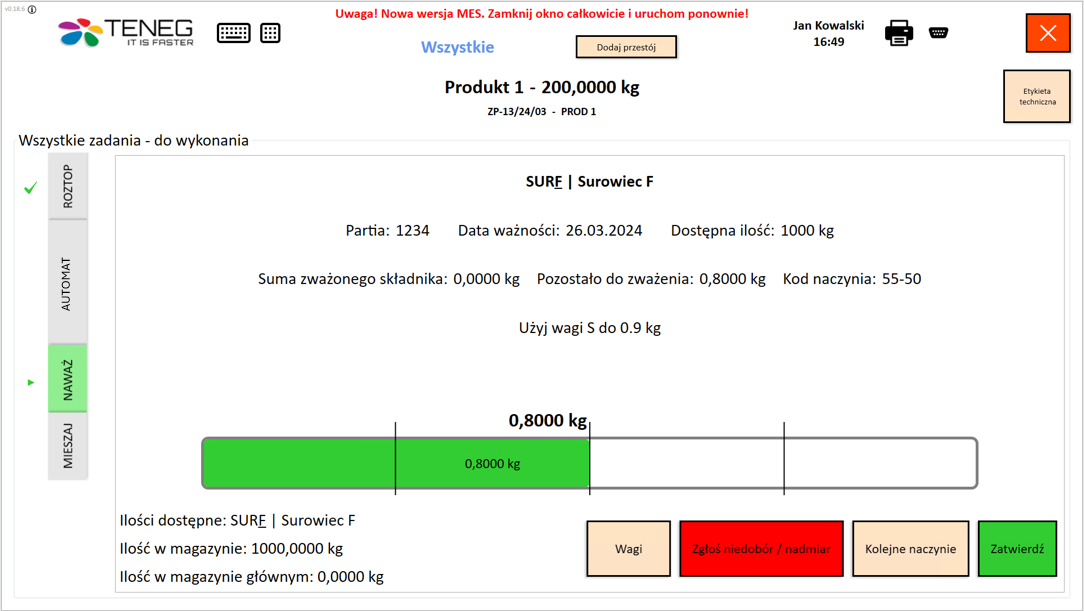

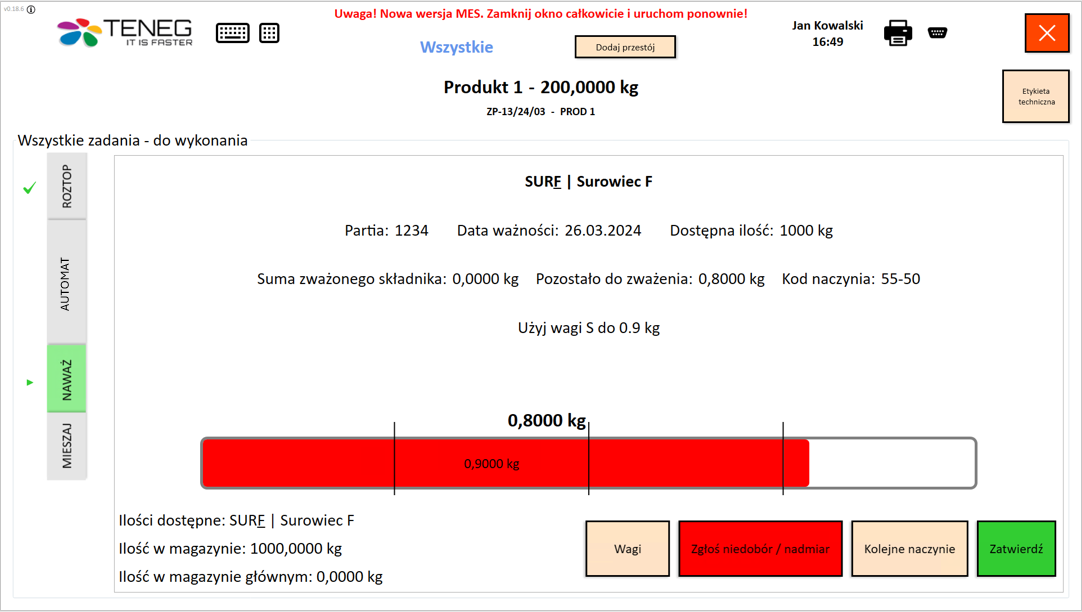

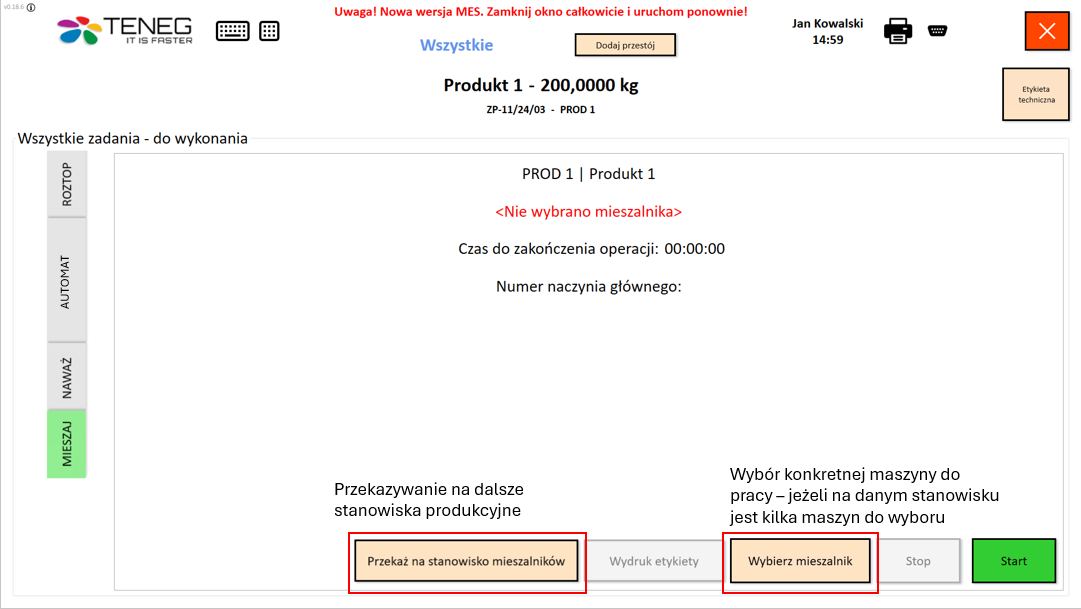

Dzięki dostosowaniu interfejsu UX pod klienta, zapewniamy jeszcze lepszą personalizację oraz łatwiejszą nawigację. Integrujemy system z systemami klasy ERP oraz klasy WMS, co pozwala na płynny przepływ danych i optymalizację procesów magazynowych. Nasze rozwiązanie umożliwia także automatyzację procesów produkcyjnych poprzez integrację z profesjonalnymi urządzeniami oraz elektroniczny obieg dokumentów.