Nie ważne, czy prowadzisz produkcję seryjną czy jednostkową, dyskretną lub procesową, zajmujesz się działalnością projektową lub realizujesz prostą kompletację – potrzebujesz narzędzi, które są elastyczne i mogą dostosować się do Twoich wymagań.

Comarch ERP XL oferuje moduł produkcji, który spełnia najwyższe standardy. To pozwala nie tylko usprawnić same procesy produkcyjne, ale również zapewnić terminową dostępność surowców czy półproduktów, oraz ostrzeżenie o ich braku w odpowiednim momencie.

Obszar produkcyjny wymaga wielowymiarowego wsparcia, a zarządzanie oparte być musi o racjonalne założenia. Szereg wymagań jakościowych stawianych producentom nie może być pomijany przy projektowaniu systemu wspierającego zarządzanie. Rozwiązania przez nas oferowane, są narzędziami, które kryteria te spełnia.

1. Sprawne definiowanie technologii wytworzenia półproduktów i wyrobów gotowych

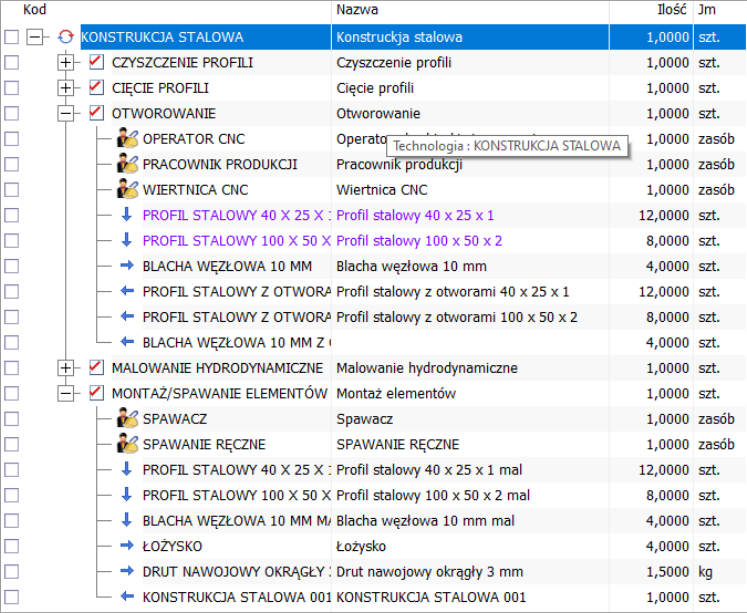

- Odzwierciedlenie wszystkich stosowanych technologii produkcji oraz jej wykorzystania w trakcie codziennej pracy,

- Definiowanie poszczególnych operacji procesu produkcyjnego,

- Przypisywanie informacji o wykorzystanych surowcach, półproduktach oraz produktach powstających w wyniku wykonywania do danej operacji procesu produkcyjnego,

- Wskazywanie maszyn, które powinny wziąć udział w konkretnym etapie procesu produkcyjnego oraz konkretnych typów pracowników produkcji, którzy mogą realizować daną operację,

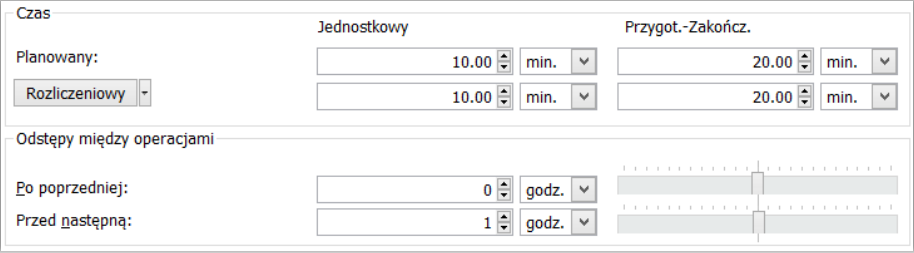

- Określanie czasów trwania poszczególnych operacji – zarówno czasu wykonywania jednej sztuki elementu, jak i czasu przygotowawczo-zakończeniowy, Określanie wymaganych procesem technologicznym odstępów czasowych pomiędzy poszczególnymi operacjami (przydatne w sytuacji np. schnięcia elementu po malowaniu),

- Szybkie uzyskiwanie danych na temat odchyleń od normy dla poszczególnych operacji produkcyjnych, czy pracowników.

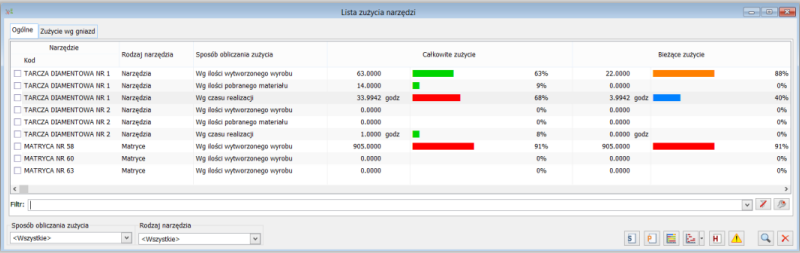

- Tworzenie różnych wersji danej technologii ze względu na proces produkcji, zastosowane materiały czy klienta,

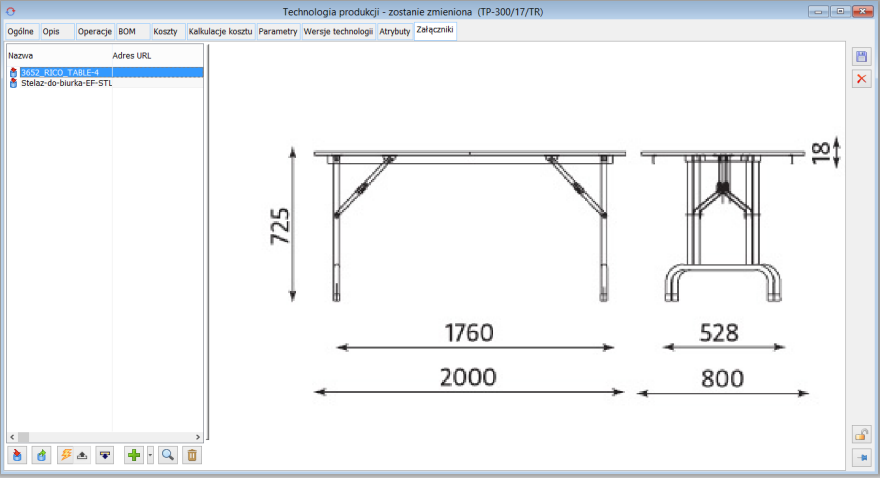

- Możliwość dołączenia rysunku do poszczególnych technologii – z dostępem do nich dla pracowników z poziomu zintegrowanego systemu do zarządzania firmą,

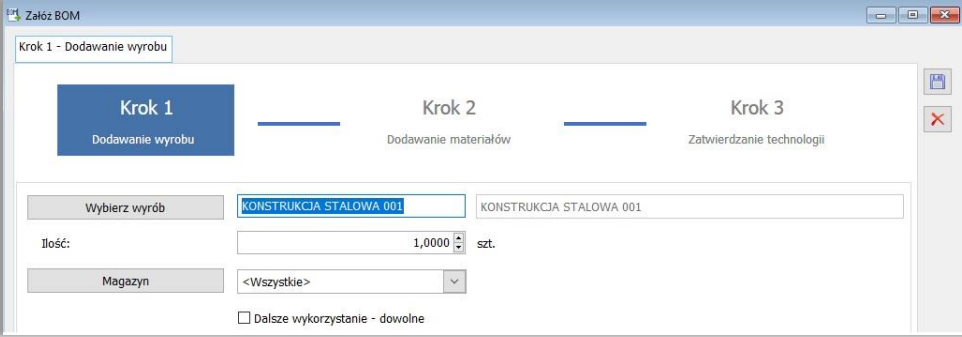

- Wsparcie pracowników działu technologii w procesie tworzenia nowych struktur BOM – kreator BOM do tworzenia nowego zestawienia materiałów danego wyboru.

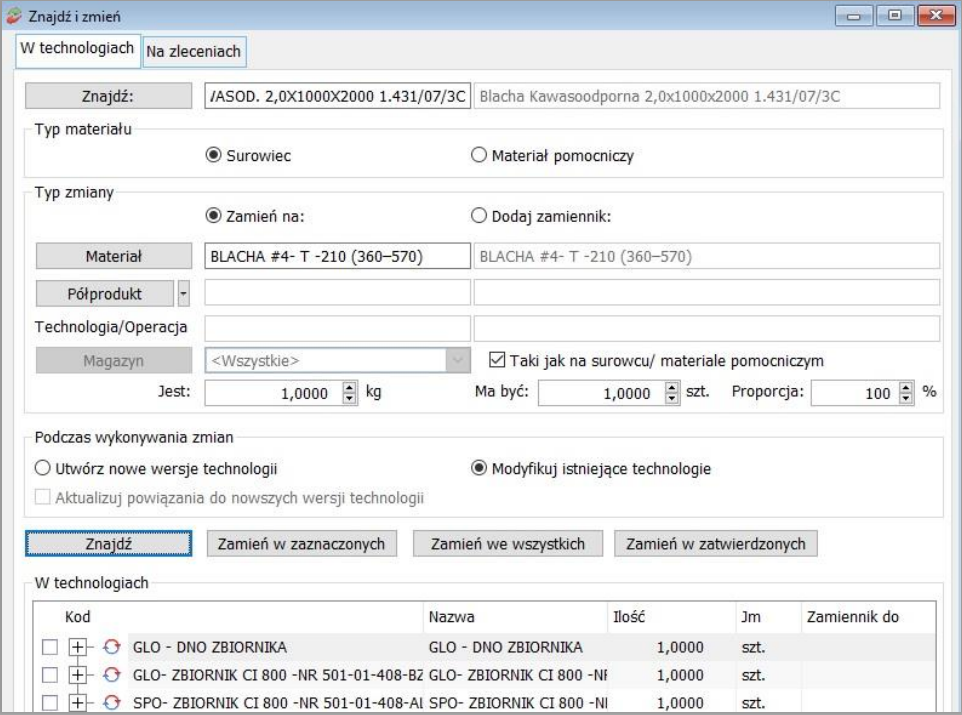

- W przypadku konieczności wycofania danego materiału z produkcji pracownik może odnaleźć wszystkie technologie/zlecenia produkcyjne,

- Istnieje również możliwość utworzenia nowych wersji technologii na podstawie zmiany surowca.

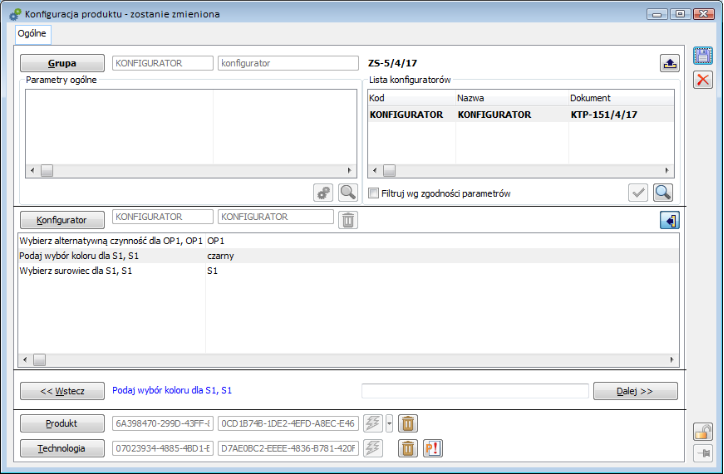

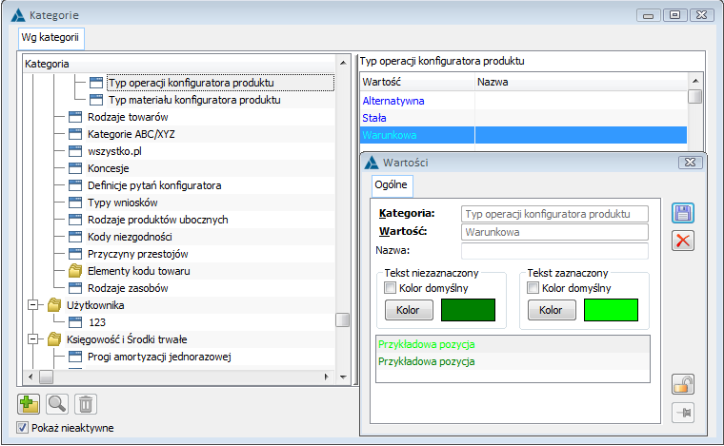

2. Konfigurator produktu – narzędzie ułatwiające przygotowanie technologii i wyceny wyrobu

- Narzędzie pozwalające na odejście od definiowania wielu technologii,

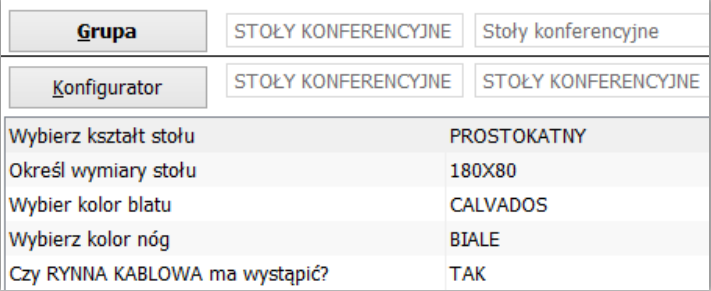

- Jest tzw. przepisem na produkt z danej grupy wyrobów gotowych,

- Jego funkcjonalność może być dostępna dla handlowca – z poziomu oferty bądź zamówienia – udzielając odpowiedzi na pytania klienta,

- Powstaje zindywidualizowany produkt, tworzony w oparciu o udzielone informacje,

- Możliwość automatycznego utworzenia w systemie konkretnego indeksu oraz sparametryzowania według odpowiedzi technologia, co jest wykorzystywane w procesie produkcji,

- Handlowiec posiada informację na temat kosztu zamówienia pod zamówienie,

- Element wspierający – Raport kosztów – informuje o prawdopodobnym koszcie wytworzenia oraz pozwala na symulację ceny sprzedaży,

- Jednym kliknięciem można spowodować, że cena automatycznie zostanie uwzględniona na elemencie oferty czy zamówienia,

- Istnieje możliwość określenia, które operacje zawsze muszą wystąpić i być uwzględnione w kalkulacji, a który element może wystąpić dodatkowo, a także jakie materiały mogą być alternatywnie zastosowane,

- Posiadając bieżącą informację o kosztach oraz możliwość symulacji ceny sprzedaży zwiększamy prawdopodobieństwo, że proces produkcji i sprzedaży będzie dla firmy rentowny.

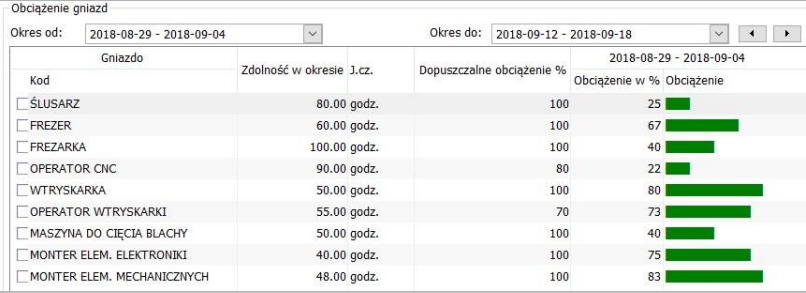

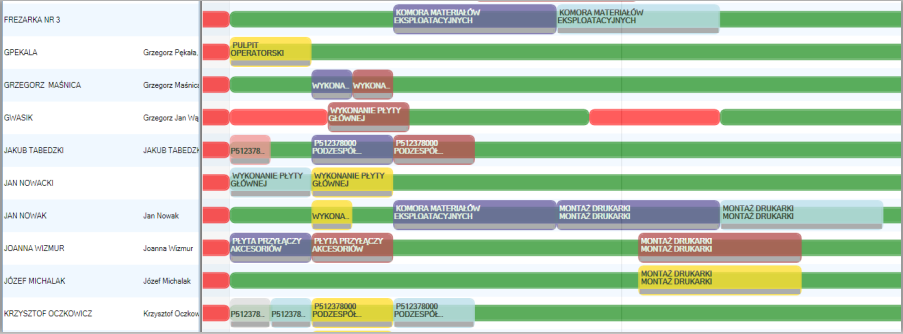

3. Analiza obciążenia zasobów produkcyjnych – podstawa planowania strategicznego

- W przypadku szybkiego pojawienia się potencjalnego zamówienia od klienta istnieje możliwość oceny w jakim okresie planistycznym zamówienie zostanie zrealizowane (za pomocą normatywów technologicznych),

- Planista może „dorzucić” do konkretnego okresu planistycznego potencjalne zamówienie, w celu weryfikacji czy w danym okresie może być zrealizowane,

- System czytelnie sygnalizuje, czy potencjalne zamówienie może być zrealizowane oraz jak poszczególne działy, linie technologiczne, lub gniazda robocze będą w związku z tym obciążone,

- Osoba odpowiedzialna za planowanie jest informowana o wykroczeniu poza dopuszczalne obciążenie jeśli takowe występuje,

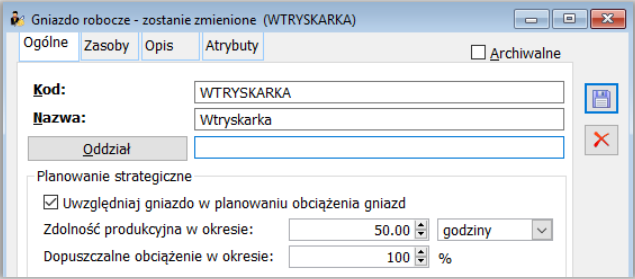

- Istnieje możliwość ustalenia ile dane gniazdo robocze bądź dział może być obciążone ponad przyjęty normatyw,

- Po tym ustaleniu możemy planować produkcję w taki sposób, aby uwzględnić np. ewentualne nadgodziny pracowników.

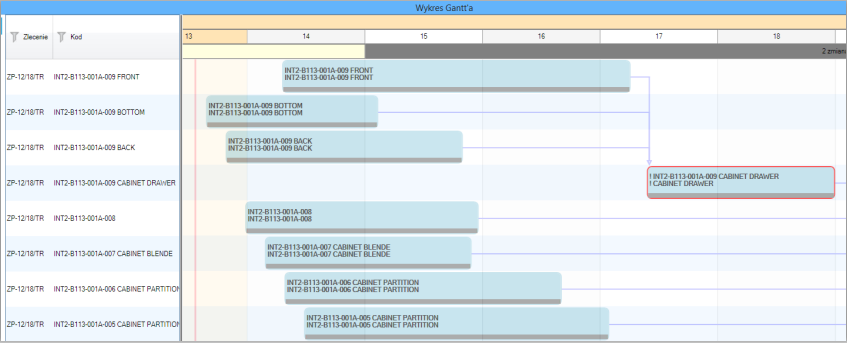

4. Wygodne planowanie operacyjne produkcji i zarządzanie priorytetami zleceń produkcyjnych

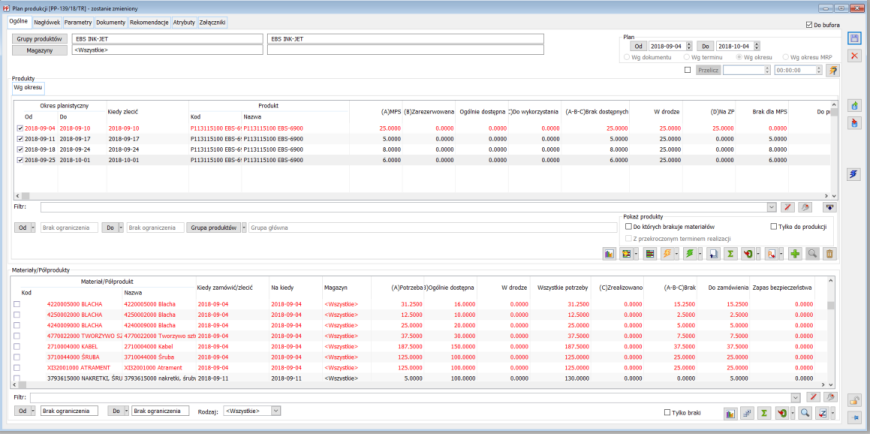

- Wygodne tworzenie planu produkcji w dowolnym okresie czasu,

- Źródłem danych dla planu produkcji mogą być plany sprzedaży, informacje o potrzebach od Klientów, aktualne stany magazynowe, zapasy bezpieczeństwa i ilości minimalne ustawione na indeksach czy też realizowane zlecenia produkcyjne,

- Przygotowanie planów produkcji wspierają algorytmy bilansujące wiele wskaźników oraz danych wprowadzonych w różnych obszarach systemu.

- Planista posiada informację nt. potrzeb produkcji w zakresie wskazanych grup produktowych/konkretnego produktu, jak również oceny posiadanych ilości surowców potrzebnych do produkcji,

- Dane z zamówień klientów mogą być w swobodny sposób przetwarzane do zleceń produkcyjnych,

- Planista decyduje o potencjalnej agregacji tych samych pozycji z wielu dokumentów, a także sposobie tworzenia zleceń produkcyjnych – np. czy mają być jedno czy wielopozycyjne,

- Udostępnianie szeregu predefiniowanych algorytmów, na bazie których możliwe jest zaplanowanie zlecenia produkcyjnego,

- Dzięki etapowi wdrożenia, istnieje możliwość dopasowania systemu do specyfiki konkretnej firmy.

- Informowanie planisty w czytelny sposób o braku możliwości realizacji zlecenia przez np. brak dostępnych pracowników, maszyn produkcyjnych, materiałów czy półproduktów,

- Osoba zarządzająca procesem produkcji ma możliwość podjęcia decyzji o ewentualnej zmianie priorytetu ważności danego zlecenia,

- Możliwość zwolnienia zasobów produkcyjnych z mniej istotnego zlecenia i wykorzystanie ich do realizacji zamówienia o wyższym priorytecie,

- Zapewnienie dużej elastyczności w zakresie planowania produkcji,

- Możliwość planowania zleceń produkcyjnych automatycznie, w oparciu o modelowanie procesów dostępne w ramach Comarch ERP XL.

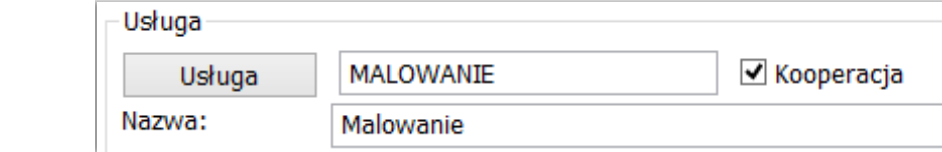

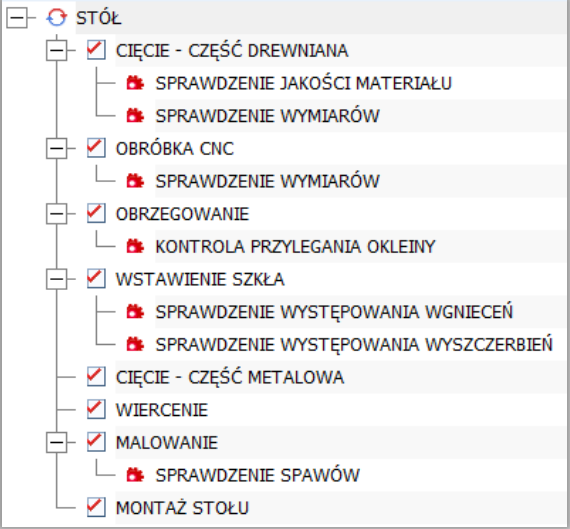

5. Sprawna ewidencja współpracy z kooperantami

- Realizacja produkcji może obejmować współpracę z podwykonawcami,

- Na etapie technologii produkcji można oznaczyć, że dana operacja będzie wykonywana w ramach kooperacji, a także wskazać kartotekę usługową, która ma być powiązana z daną operacją,

- Możliwość wygenerowania zamówienia na kooperację z poziomu zlecenia produkcyjnego,

- Możliwość rejestracji wydania do kooperacji, a następnie przyjęcia od podwykonawcy,

- Możliwość uwzględnienia faktury zakupu usług podwykonawczych w kosztach produkcji, a co za tym idzie w Technicznym Koszcie Wytworzenia danego wyrobu.

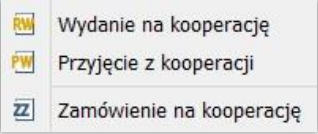

6. Rejestracja informacji o zrealizowanej produkcji

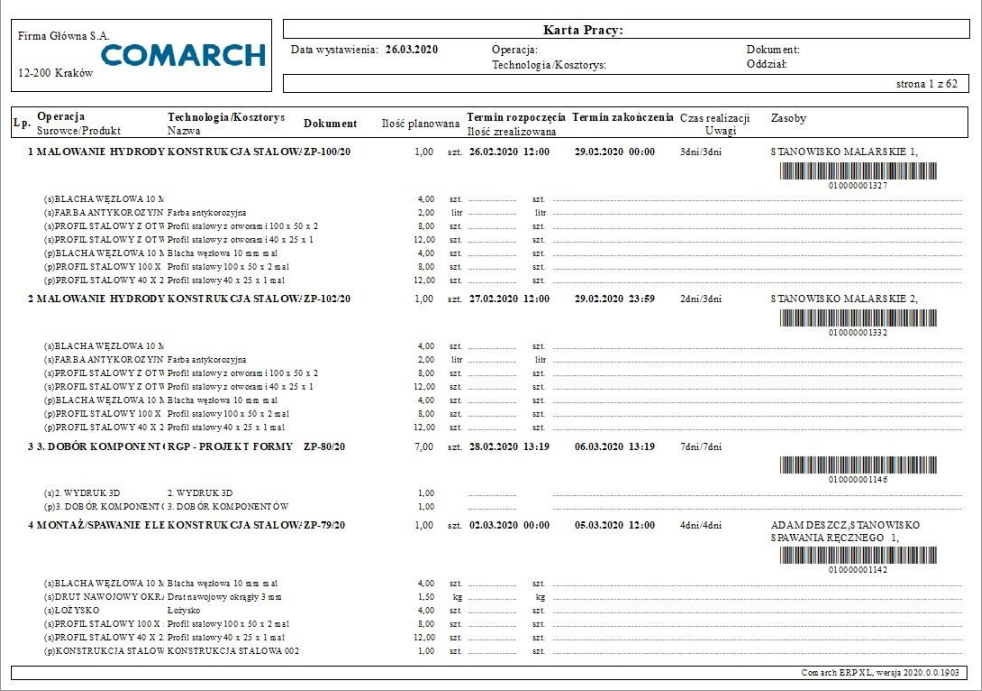

- Możliwość rejestracji zrealizowanego procesu produkcyjnego za pomocą zleceń produkcyjnych (ZP),

- Powiązanie dokumentów ZP z dokumenty RW służącymi do ewidencji zużycia surowca i materiałów pomocniczych,

- Powiązanie z dokumentami PW, za pomocą których następuje rejestracja przyjęcia wyrobu gotowego na stan magazynowy,

- System pokazuje aktualne informacje na temat stanu surowców, półproduktów oraz wyrobów gotowych.

- Pełna kontrola nad procesem produkcji, co pozwala na wizualizacje postępu realizacji poszczególnych operacji jak i stanu wykonania złożonych zleceń produkcyjnych,

- Moduł produkcyjny informuje o możliwych opóźnieniach i pojawiających się konfliktach np. brak surowca, brak zakończenia poprzedzającej operacji,

- Planista posiada możliwość wykonania odpowiedniego przeplanowania dzięki posiadanym informacjom z systemu,

- Możliwość rejestracji procesu produkcji z poziomu paneli/kiosków

produkcyjnych lub przez bezpośrednie zbieranie informacji z maszyny.

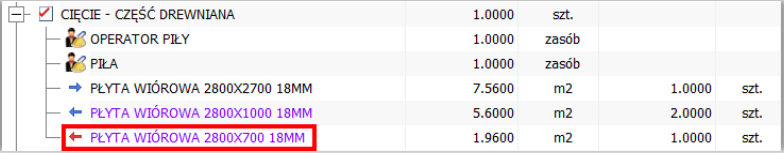

7. Ewidencja odpadów produkcyjnych

- Możliwość ewidencji powstałych odpadów użytkowych, bądź nieużytkowych,

- Odpad użytkowy traktowany jest jako indeks magazynowy, który będzie wykorzystywany do dodatkowej obróbki,

- Odpad użytkowy niesie za sobą koszty produkcji, które są do niego przypisywane zgodnie z ustalonym algorytmem,

- Już na etapie normatywu technologicznego, istnieje możliwość określenia, że taki odpad może się pojawić,

- Odpady są wyróżnione w technologii czerwoną strzałką. Ich powstanie może być również ewidencjonowane z poziomu ekranów MES.

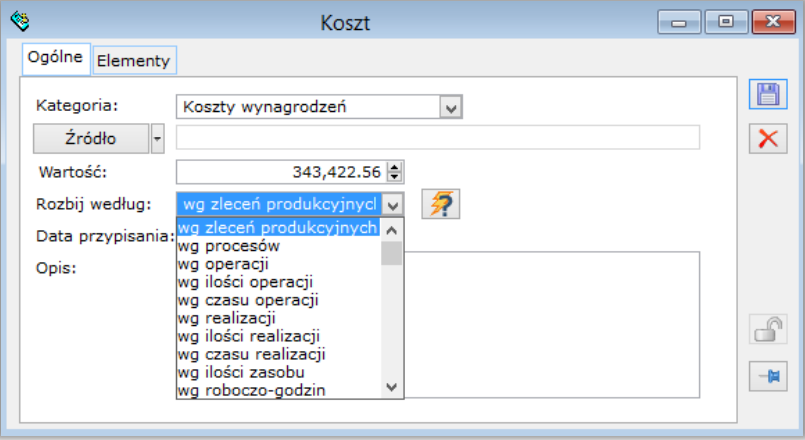

8. Precyzyjne rozliczanie kosztów produkcji

- Możliwość pełnego rozliczania realizacji zleceń produkcyjnych,

- Uwzględenie na zleceniu: kosztów surowców, materiałów pomocniczych, użytych urządzeń, robocizny oraz narzutów (np. koszty stałe lub naliczane okresowo),

- Rozliczanie zleceń produkcyjnych może odbywać się wg cen ewidencyjnych lub wg cen rzeczywistych,

- Przy rozliczeniu produkcji istnieje możliwość księgowania kosztów materiałów bezpośrednich i stosowania kluczy podziałowych do rozksięgowania kosztów płac, amortyzacji, kosztów wydziałowych itp.,

- Możliwość częściowego rozliczenia zlecenia,

- Możliwość przypisywania kosztów z różnych źródeł, do wszystkich obiektów produkcyjnych w ramach różnych kategorii,

- Źródłem kosztu przypisanego do produkcji może być: dokument handlowy, zapis księgowy, składniki listy wynagrodzeń, saldo konta i inne obiekty kosztowe,

- Istnieje możliwość przypisywania kosztów nieposiadających źródła, np. dodatkowe narzuty,

- Możliwość m.in. łatwego raportowania rzeczywistych kosztów produkcji, a także analizy kosztów produkcji i porównywanie ich w różnych okresach.

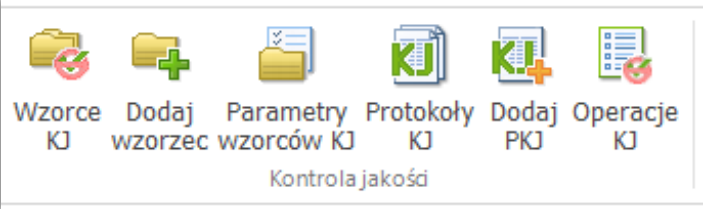

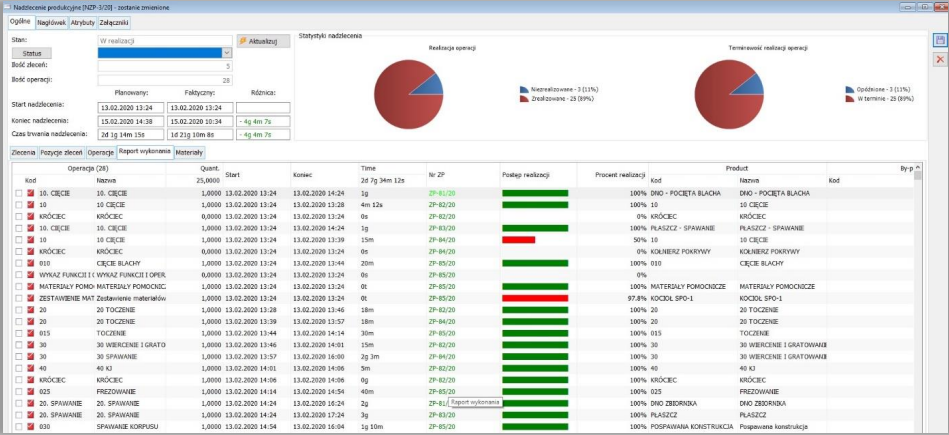

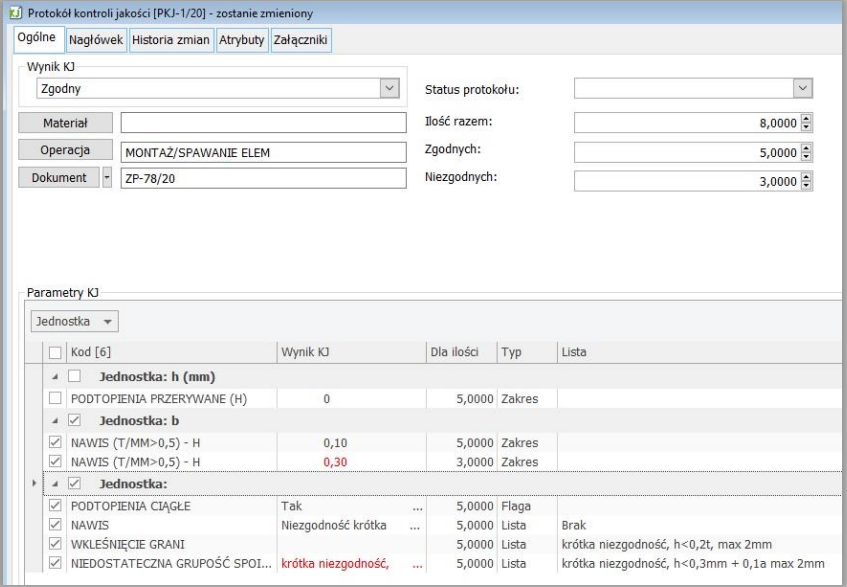

9. Profesjonalna kontrola jakości

- Możliwość pełnego wsparcia procesu zarządzania pracą za realizację kontroli jakości rozumianej zarówno jako ewidencja parametrów jakościowych,

- Możliwość takiego wsparcia we wszystkich etapach procesu produkcji (od przyjęcia materiałów do wydania wyrobów gotowych), jak i wsparcie pracy działu kontroli jakości.

- Możliwość stworzenia reguł postępowania w zakresie ewidencji parametrów jakościowych,

- Możliwość określenia, w jakiej sytuacji, które informacje są niezbędne do wprowadzenia,

- Możliwość określenia, kiedy dany surowiec przestaje podlegać kwarantannie i może być użyty do produkcji, czy też, w jakiej sytuacji wyrób gotowy w ogóle powinien być widoczny jako możliwy do wydania,

- Poszczególni pracownicy mogą być także informowani o konieczności wprowadzenia niezbędnych danych,

- Możliwe jest zdefiniowanie kroków, które składają się na wykonanie procesu weryfikacji poprawności surowca, półproduktu, czy wyrobu gotowego,

- Możliwość kontroli jakości przyjmowanych surowców do produkcji jak i dostaw zewnętrznych,

- Dział kontroli jakości ma możliwość zablokowania danej dostawy surowca, w wyniku czego dany materiał nie zostanie wydany na produkcji do momentu wykonania odpowiednich badań.

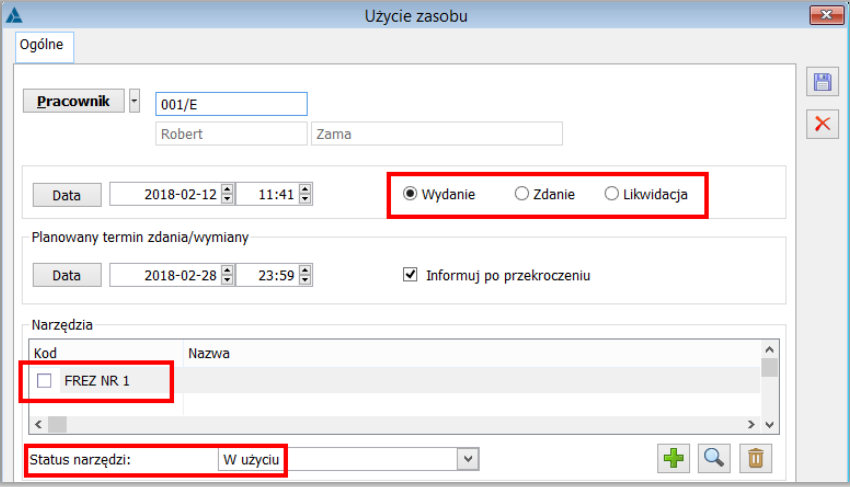

10. Efektywne zarządzanie narzędziownią

- Wyposażenie w obszar pozwalający na prowadzenie gospodarki narzędziowej,

- Możliwość rejestrowania wydania, zdania i likwidacji poszczególnych narzędzi,

- Łatwy sposób na uzyskanie informacji kto i kiedy pobrał konkretną wiertarkę, frez, czy tarczę diamentową,

- Istnieje możliwość sprawdzenia kto obecnie znajduje się w posiadaniu danego narzędzia – zachowanie kontroli nad przepływem narzędzi w firmie.

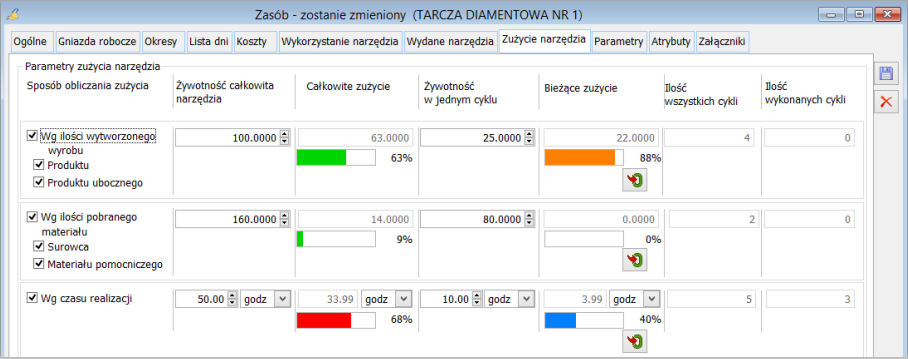

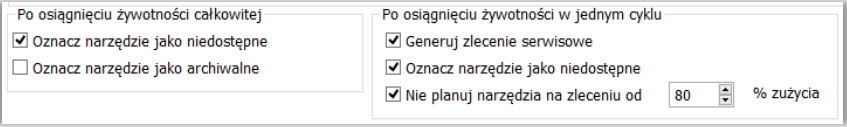

- Możliwość wprowadzenia parametrów zużycia narzędzi, takich jak żywotność całkowita narzędzia oraz żywotność w jednym cyklu,

- Możliwość zdefiniowania czy obliczenia stopnia zużycia w oparciu o ilość wytworzonego wyrobu, pobranego materiału, czy też czasu wykorzystania narzędzia w trakcie operacji produkcyjnych.

- Możliwość analizy wszystkich wymienionych parametrów jednocześnie.

- Automatyczne sprawdzanie aktualnego poziomu zużycia,

- Możliwość wygenerowania zlecenia serwisowego czy przestoju dla zużytego narzędzie zgodnie z ustawionymi regułami,

- Osoba odpowiedzialna za narzędziownię wie u kogo aktualnie znajduje się konkretne narzędzie, a także jakie jest jego aktualne zużycie oraz które narzędzia będą wkrótce podlegały wymianie, bądź regeneracji.